Publisher: Administrator Date:2022-10-14

以研究在铝基复合材料制品之间实现改进形式的扩焊接的方法,其中界面区域的冶金性能相对于母体材料基本不变。对铝基复合材料的试样进行清洁和脱脂,然后将其引入气相沉积室4,在2处保持低压(104至102托),在那里它们进行辉光放电过程,其中试样表面的重整氧化物通过离子涂层除去,然后用铜涂覆试样, 在气相沉积过程中。试样涂有厚度为6、12和24 x 106的铜。

然后使用上述装置粘合涂覆的试样,在高达6000C的温度下进行粘合循环,时间长达60分钟,并且在100 psi的粘合压力下通过加压压力室16并耗尽真空室15来实现。然后进行冶金切片和微观分析,以找到产生最有效的扩散焊的参数。毫不奇怪,最薄的涂层6 x 106“,最高温度6000C,在最长的时间内,给出了最令人满意的结果,但这些参数被认为是不切实际的。对试样的进一步回顾表明,尽管在接缝线上产生的极端温度和时间是最好的试样,但在5650C下使用6 x 106的铜15分钟获得了良好的样品,然后更彻底地研究了10个参数区域。

另一系列涂有6至24 x 106铜的样品在5650C下粘合长达75分钟。在所研究的铜厚度中,12 x 106产生了最一致和最规则的结果。在键合保持在5650C的期间,没有发现铜的分布产生显着差异,因此得出结论,对于使用铜涂层固结铝基复合材料的特定简单键合周期,焊接温度为5650C,持续5至15分钟。

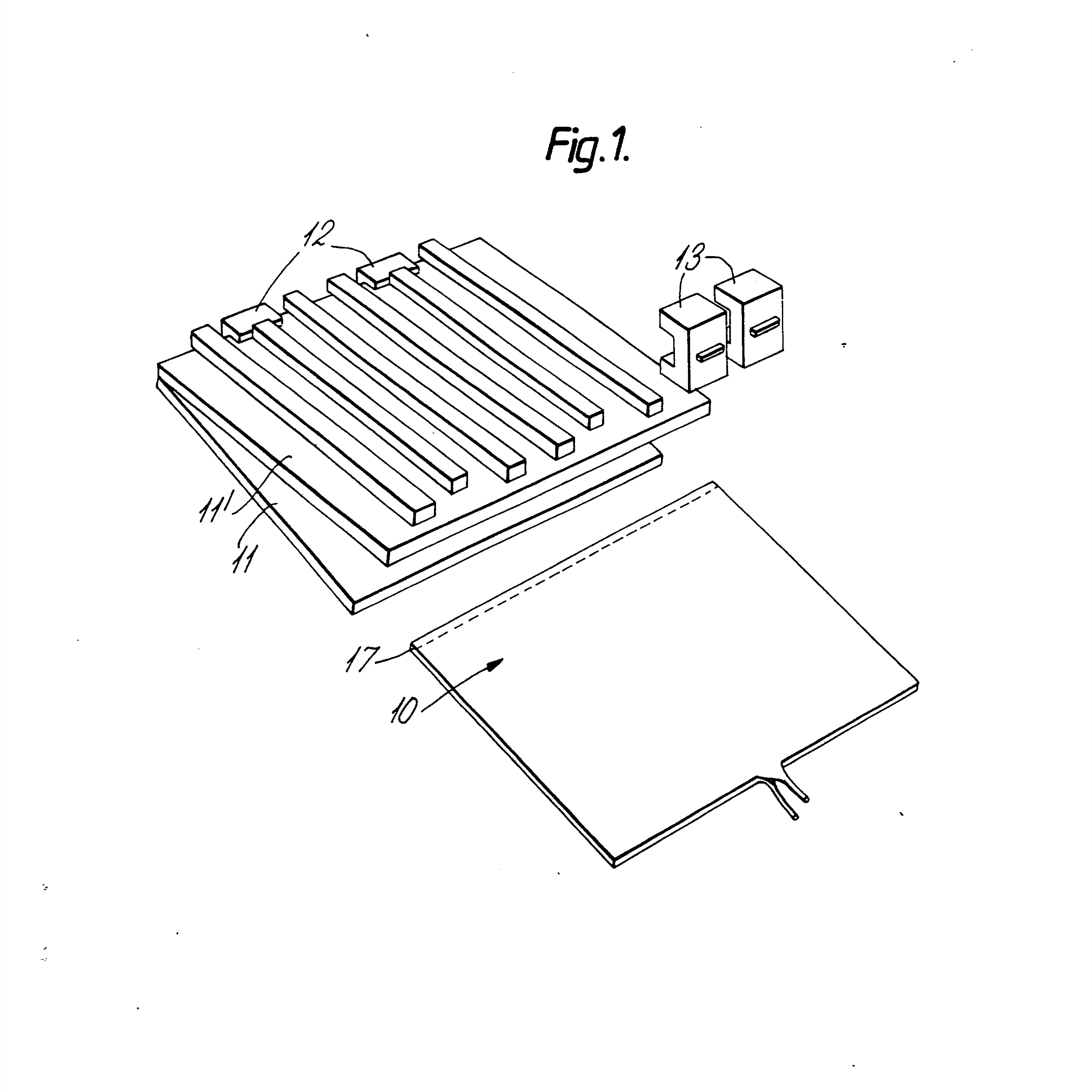

涂层和粘合参数后,决定通过合并5张铝基复合材料来制造Z型截面纵梁。所使用的造型设备与图1和图2相似,只是组件配置为Z型截面。类似的项目被赋予相同的参考。将铝基复合材料片清洗脱氧并引入气相沉积室,在那里它们最初进行辉光放电过程以除去重整的氧化层,然后在清洁的表面上沉积厚度为12 x 10 6的铜。

然后将涂层的复合材料片压在压力包上,同时将其铺设在下部工具上,从而形成Z型截面。然后将预成型的板材与压力包一起引入,压力包通过焊接密封,然后除气。将模具装置的部件在烘箱中预热至均匀的0温度为565 C。然后将部件从烘箱中取出,将真空室15置于真空下,将压力包放置在模具部分 施加夹具12和13之间,并且复合材料件经过固结过程,其中它们在开发的参数下粘合。然后将包装从模具装置中取出,并取出成型的Z型纵梁。这样形成的纵梁质量很好,没有空隙或层间缺陷的证据。

在上面的例子中,使用三张纸的压力包布置来定义压力室和真空室。相反,对于特定应用,可以使用单独的压力包和单独的真空包。

在上面的例子中,要粘合的部件在引入低压气氛之前已经接触过。然而,粘合方法可用于并非如此的工艺,例如,在超塑性成形过程中,一片铝与另一片铝板或铝坯接触。在这种情况下,起始坯料或板材被涂覆,如最终发生粘合的位置所述。然后,零件被超塑性变形以接触,并且在超塑性形成周期或该循环的修改版本中会发生粘合。

此外,在这些实例中,涂层包括一层薄薄的铜;然而,该涂层可包括多层,例如由非常薄的铜层覆盖的镁作为保护膜。所述涂层材料不限于镁和铜,对于其它材料如铜、镁、锗、锌、锡、金、银等都可以使用。最后,金属零件形成的材料不需要相同。